En matière d’innovation, les constructeurs tricolores ont souvent mauvaise presse. On les fustige régulièrement pour leur politique du « tout diesel », pour leur retard en matière de propulsion hybride ou le contenu technologique souvent jugé faible de leurs modèles. Des reproches pas forcément injustifiés, même si Renault et surtout PSA font de gros efforts en la matière : le groupe Peugeot-Citroën était ainsi leader français du dépôt de brevets ces trois dernières années, toutes industries confondues. Reste un domaine sur lequel les constructeurs hexagonaux sont encore à la traîne : celui de l’allègement. Mais les choses évoluent petit à petit… et cela va continuer, notamment grâce aux matériaux composites !

L’objectif fixé par l’Union Européenne (95 g/km de CO2 en moyenne en 2020, sous peine de lourdes sanctions financières) est difficile, et l’horizon se rapproche dangereusement. Sachant que le cycle de vie d’un modèle est de 7 ans, les nouveautés présentées cette année seront selon toute vraisemblance encore commercialisées en 2020. Reste qu’au palmarès des émissions de CO2, tout le monde est encore à la traîne : même le leader européen, l’italien Fiat, était encore à 119,8 g/km l’an dernier. Il faut donc encore « gratter » 25 g/km au cours des sept années à venir. Un programme ambitieux !

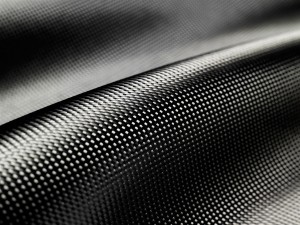

Par chance, les constructeurs français sont avantagés : comme Fiat, ils vendent beaucoup de petites voitures, légères et sobres ; comme Fiat, ils ont également une longue tradition en matière de diesel, peu pourvoyeur en CO2. Mais nos généralistes tricolores ont également un gros handicap : celui d’être généralistes, justement. Pas question donc de singer BMW et son utilisation intensive du carbone, ou Audi et sa marotte de l’aluminium : ces matériaux permettent certes un allègement considérable, mais ils coûtent également fort cher. Une équation impossible à résoudre lorsque le prix moyen de la gamme évolue autour des 15 000 €…

Les Peugeot 208 et Renault Clio 4 bénéficient déjà de plate-formes allégées… mais cela ne suffira pas !

PSA et Renault ont donc décidé de s’associer aux instituts de recherche technologique (IRT) Jules Verne et M2P afin d’explorer la voie des matériaux composites au sens large, dans l’espoir d’arriver à industrialiser ces matériaux allégés à des cadences compatibles avec la production en grande série de modèles destinés à un large public.

Les matériaux composites sont déjà largement utilisés dans l’aéronautique, où le critère poids est depuis longtemps fondamental. Le fuselage de l’Airbus A380 est ainsi réalisé en Glare, un composite mêlant fibre de verre et aluminium, tandis que celui du Boeing 787 Dreamliner fait pour sa part largement appel à la fibre de carbone. La technologie existe donc, et est bien maîtrisée. Mais reste maintenant à la démocratiser. De l’aveu de Stéphane Cassereau, directeur de l’IRT Jules Verne, cité dans Les Echos, le pas à franchir n’est pas mince : « il faudra réduire les coûts et le temps de fabrication des pièces en composites par un facteur 10 par rapport à l’aéronautique. » Diviser coût et temps de production par 10, une paille !

Pour expérimenter les solutions miracle permettant d’y parvenir, PSA, Renault, l’équipementier Faurecia et le chimiste Arkema ont chacun investi dans une chaîne de fabrication pilote en cours d’installation par l’IRT Jules Verne près de Nantes. D’autres expérimentations auront également lieu sur des sites à Laval et Metz. Doté d’un budget de 25 millions d’euros d’ici à 2015, le consortium doit évaluer diverses technologies afin de déterminer laquelle offrira les meilleurs résultats.

A noter que le géant Ford poursuit des recherches similaires, en association avec Dow Chemicals. Sur le terrain de la démocratisation des composites, la compétition s’annonce rude !

Pour préciser l’utilisation des composites sur l’A380, celui-ci est également largement composé de fibres de carbone (même si c’est dans une moindre mesure par rapport au 787 de Boeing ou à l’A350), le glare n’étant utilisé que sur l’empennage vertical.

Renault avec le projet MOSAIC en 1994 a déjà démontré que c’était possible à des coûts abordables (ie +/- 20% maximum de coùt sur des estimations conservatrices) mais n’a pas poursuivi le travail par frilosilité vis à vis de nouvelles technologies. Idem pou PSA qui avec son programma européen CARMAT avait aussi démontré la faisabilité technique et économique de structure composite dans les chassis automobile. Des structures entierement composites ont été aussi développées par DSM pour des véhicule électriques Peugeot où ils s’appliquent particulierement bien comme le démontre BMW 20 ans après mais comme toujours il ne faut pas avoir raison trop tôt et aussi avoir une industrie automobile qui voit à long terme et ose prendre des risques industriels sinon je ne vois pas comment on pourrait battre les allemands sur la technique et les coréens sur le coût!

Encore une bonne idée (réduire les émissions de Co2) qui va au final produire l’effet inverse de celui désiré.

Déjà l’utilisation de l’alu semble un hérésie lorsqu’on voit la pollution produite pour sa fabrication.

Les constructeurs prennent les devant en affichant d’ores et déjà un logo écolo devant leur production d’aluminium…mais à part le logo, pas grand chose d’écolo là derrière.

Allez demander aux habitants de Kolontar ce qu’ils en pensent de l’alu écolo.

Lorsqu’on fera le bilant carbone total (fabrication + utilisation + recyclage) d’un véhicule fabriqué en carbone et/ou aluminium, on sera nettement au dessus d’une caisse acier…mais on respectera les normes européennes.

Le retour à des voitures plus compactes et simples semble se dessiner. L’utilisation des fibres composites est très complexe pour une plate-forme modulaire, donc elle implique des investissements importants à long terme. Pour arriver à cette norme de CO2 en 2020 , ce sera la 2CV ou la 4L à réinventer .. Certainement encore sur une base acier sous la barre des 1000Kg et 10000€ ?

Sans parler de l’impossibilite totale de reparer la ‘tole froissee’. (deja que c’est pas ‘rentable’ de le faire…)

Pour répondre à Eric qui pose une bonne question mais qu’il faut poursuivre, à savoir cycle de vie des matériaux, l’aluminium est un excellent matériau à exploiter car il ne coute cher qu’à la première utilisation. Les suivantes le rendent très compétitif et écologique car il possède une température de fusion faible par rapport à l’acier!

Reste à faire que ces recyclages marchent à plein régime, et soient globalisées avec les canettes par exemple…

A suivre mais attention aux raisonnements trop courts sur l’existant.

J’avoue +1